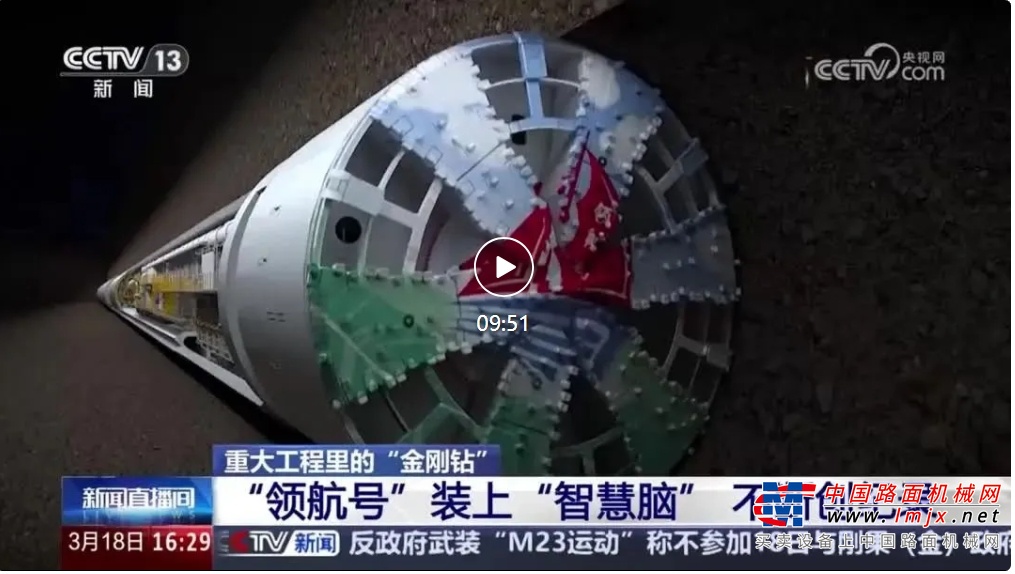

长江水下,“领航号”掘进突破5000米!

3月17日,从崇太长江隧道项目现场传来喜讯,由中铁装备与中铁隧道局联合打造的世界最大直径高铁盾构机——“领航号(中铁1398号)”,已成功掘进突破5000米大关,距离江心仅剩660米,标志着隧道建设正式迈入全面高速智能掘进的新阶段。

作为沪渝蓉高铁控制性咽喉工程,崇太长江隧道是目前世界独头掘进距离最长(11.325千米)、盾构直径最大(15.4米)、过江设计时速最高(350公里/小时)、长江水下最深(89米)的高铁隧道工程。隧道全长14.25千米,其中盾构段长13.2千米,由“领航号”盾构机(总长约148米,总重约4000吨)承担主要掘进任务。

面对生态环境敏感、地层复杂多变等施工难题,“领航号”盾构机凭借中铁装备为其量身打造的智能化成套技术,单月掘进纪录高达718米,平均月掘进达到600米的优异成绩。

这套智能化成套技术集成了五大核心子系统,为崇太长江隧道的高效施工提供了坚实保障。

核心一

ATO盾构自主掘进系统

ATO盾构自主掘进系统,融合自动控制技术与动态决策优化技术,成功实现盾构机自主掘进与精准自动纠偏,以及泥水环流系统的全自动化运行。在确保掘进安全可靠的同时,开创了“有人监护,无人操作”的掘进新模式,显著提升了施工自动化水平和作业效率,引领盾构施工技术迈向新高度。

核心二

管片自动吊运系统

管片自动吊运系统,集管片智能识别、吊具防摇控制、人员安全预警等前沿技术于一体,实现了从管片精准识别抓取,再到全自动化运输的一站式智能管理。该系统不仅极大减轻了作业人员的劳动强度,更将作业效率推向新的水平。崇太项目现场实测速度超越人工极限,在实现减人的情况下效率提升了20%以上,实现累计完成10500块零误差作业,以世界领先水平诠释“科技解放生产力”。

核心三

管片自动输送系统

管片自动输送系统,专为提升管片运输工序效率与安全而生,助力盾构智慧施工加速前行,实现管片转运全自动化升级。该系统深度融合智能管片识别技术、人机交互技术及安全监测技术等,全面推动管片输送作业向更安全、更自动化的新境界迈进,引领行业智能化发展新步伐。

核心四

管片辅助拼装系统

管片辅助拼装系统,融合智能识别、多元传感器检测与尖端控制技术,实现对管片的高效精准辨识与定位,确保拼装机稳定运行,管片拼接丝丝入扣高效拼装,为隧道的高效建造注入强劲动力。管片自动吊运、自动输送与辅助拼装三大系统协同并进,共同打造管片作业工序全链条自动化,综合施工效率提升10%!

核心五

智能感知系统

智能感知系统,凭借多元感知与实时诊断技术,精准实现地质超前预报、刀具磨损实时监测、盾尾密封安全预警及泥水舱可视化管理,为盾构掘进构筑全方位安全保障,护航盾构掘进每一米。

中铁装备研发的智能化系统在崇太长江隧道项目的成功运用,其高效性、安全性及智能化优势得到了充分展现,为隧道建设领域树立了崭新的标杆。中铁装备也将立足现场实际,持续深耕掘进机智能化技术,通过不断研发新技术、提升智能化竞争力,为掘进机智能化建设持续助力。

新闻投稿:news@lmjx.net

相关资讯

卡特彼勒基金会承诺未来五年将在华捐赠1000万美元 庆祝支持中国社区25周年

2025年9月23日,北京 — 在庆祝支持中国社区25周年之际,卡特彼勒公司的公益机构——卡特彼勒基金会宣布,未来五年将在中。

BICES 2025盛大开幕!中铁装备全系列产品与解决方案重磅亮相

9月23日,第十七届中国(北京)国际工程机械、建材机械及矿山机械展览会(BICES 2025)在北京中国国际展览中心新馆盛大开幕!中铁装备以破界。

山河智能高端设备批量交付,助力马来西亚基建升级

近日,山河智能破碎筛分成套设备、挖掘机批量交付马来西亚客户,即将投入当地公路建设及配套石料场生产,展现中国制造的硬核实力。

徐工挖机闪耀印尼矿业展——绿色科技引领矿山可持续发展

9月17-20日,东南亚最具影响力的2025印尼雅加达国际矿业展盛大举行。徐工挖机以新能源规模化应用 + 本地化服务升级为双引擎,携XE215G。

今日头条

- 智慧·绿色·延伸人类力量 | 柳工惊艳亮相BICES 2025

- 山工机械新品发布仪式于2025 BICES展会隆重举行

- 2025年8月工程机械产品进出口快报

- 高空科技战略联盟启动:驱动高空作业设备后市场价值升级

- 展前预告|中国路面机械网携 “数智营销利器”亮相BICES 2025,为您把握全球商机!

- 让施工更简单丨山推股份闪耀2025印尼矿业展

- 2025年8月起重机、平地机、高空作业平台等主要产品销售快报

- 以“智”赋能,柳工重塑小型工程机械新标杆

- 直播|9月12日17点,BICES 2025卡特彼勒展台亮点首发!围观领福利!

- 美通旋流式高速清扫车-“速度与洁净”的绝妙融合!